扫一扫 添加小助手

服务热线

13818320332

扫一扫 关注我们

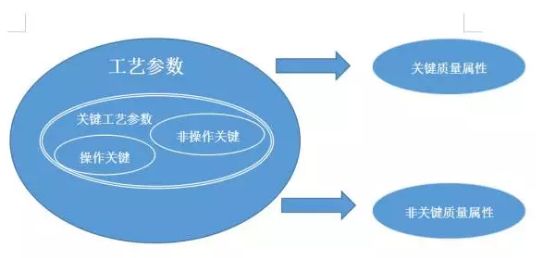

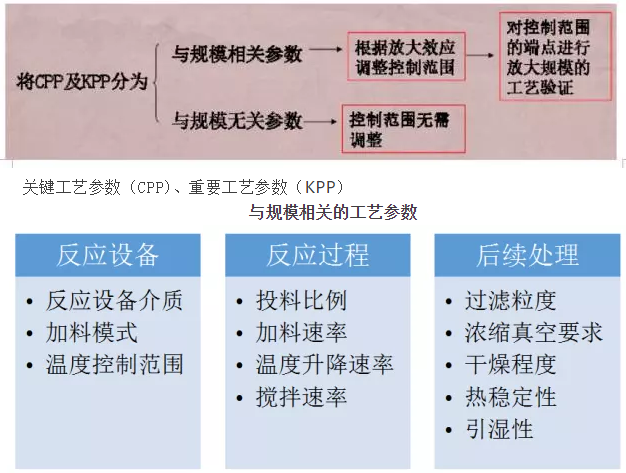

工艺参数的变化影响质量属性,因此在生产过程中需要控制这些参数以保证达到预期的质量。一个关键工艺参数即使受控也仍然是关键的。因此,关键工艺参数是指那些已证实对原料药的关键质量属性有影响的参数。

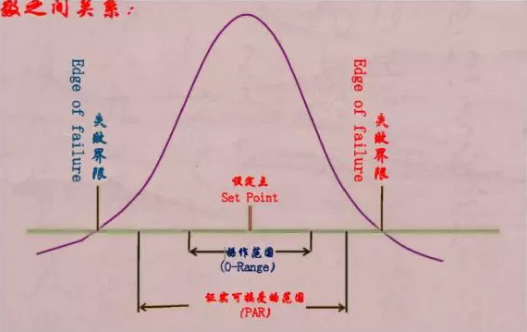

11.2 工艺参数之间关系

11.3 参数之间关系

11.4操作关键参数处理

11.4.1 一旦定义为操作关键,需要采取以下措施,最好将操作标准偏差降低,以满足非操作关键的要求:

Ø 更新设备

Ø 增加自动化控制

Ø 对人员进行培训,提高操作技能

Ø 专人操作

Ø 增加双人复核

Ø 增加IPC监控

Ø 。。。

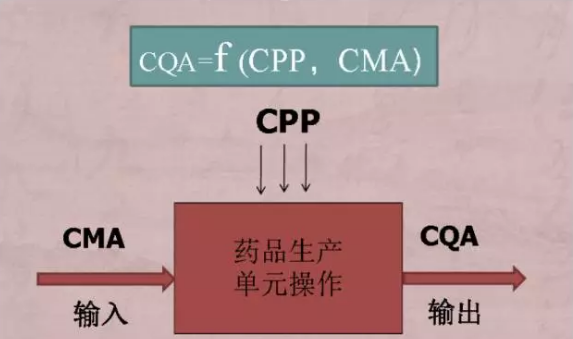

12 CMA,CPP,CQA之间的关系

如果一种输出物料成为另一操作单元的输入物料时,它输出时的关键质量属性就可能变成输入时的关键物料属性

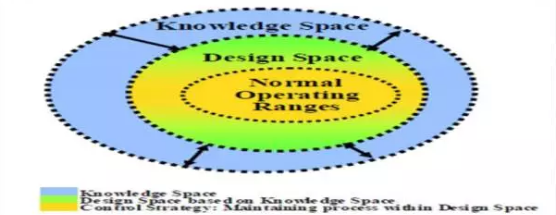

² 定义:与保证质量相关的输入变量(如物料属性)和工艺参数的多种组合及其相互作用。

² 在设计空间范围内的操作不作为变更(在日常的监管中不再进行审批)。在设计空间范围之外进行的操作都算作变更,一般需由监管部门进行审批。

² 设计空间是由申请人提出,并提交给监管部门进行评估和审批。

设计空间(Design space)

是已被证明有质量保障作用的物料变量和工艺参数的多维组合和交互作用

知识空间:CQAs与物料属性和工艺参数的关系

结合实验数据和化学、物理、工程等机理对产品性能进行模拟和预测

用来确定多参数的影响和它们之间相互作用的有效方法

一个半经验的方法,用于在不同规模(件)设备之间转化操作条件

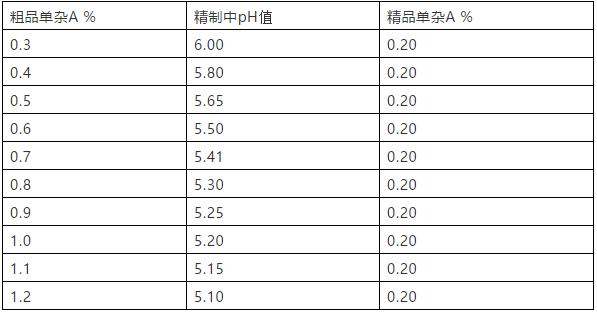

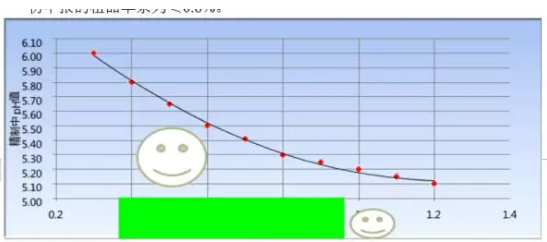

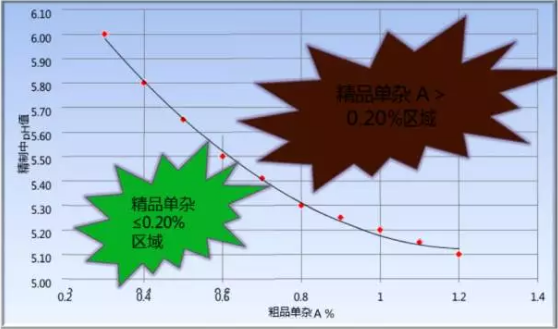

某个最终产品单杂A的质量标准为≤0.20%,来源于粗品中单杂 A,但在精制过程中可以去除一部分,主要起作用的是pH值, pH值越低,去除的能力越强,但产品收率越低,如下表所示:

如果采用传统方式:单纯的将两个输入变量(粗品单杂)和工艺参数固定化,如粗品单杂定义为≤0.80%,为了保证精品中单杂A ≤0.20% ,精制中pH值定义就要小于5.30,这样,出现两个问题:

对于粗品单杂A小于0.8%的pH值的过低导致收率降低很多

对于粗品单杂A大于0.8%的,从注册法规的角度讲没有办法处理,因为当初申报的粗品单杂为≤0.8%。

如果采用设计空间概念:不再将输入变量(粗品单杂)和工艺参数固定化,而是根据粗品单杂A的情况调节精制工艺中pH值,从而保证精品中单杂A≤0.20%。

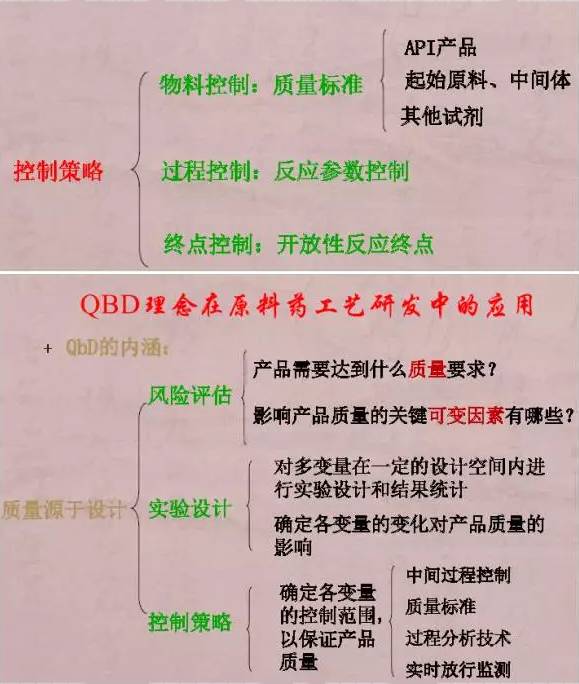

Ø 基于对产品和工艺的理解,保障工艺性能和产品质量的控制方式

Ø 控制策略应保证每种原料药的关键质量属性处于适当的范围、限度或分布区域。

Ø CQA与质量标准之间的关系如下:

ü CQA全部列入质量标准,通过对成品检测确认

ü CQA全部列入质量标准,但通过上游控制确认

ü CQA不列入质量标准,但通过上游控制确保

Ø 上游控制是基于对CQA变异来源的评估和理解

Ø 还要考虑下游因素的影响:

ü 温度变化

ü 氧化条件

ü 光照

ü 相容性等

Ø 根据风险和单一控制能力,对特定的CQA,在工艺中设置单一或多个控制点。

Ø 下游物料控制要严格于上游物料的控制

1.确定所有可能影响生产工艺的工艺参数和物料属性

2.利用风险评估的方法确定高风险参数和/或属性

3.确定这些高风险参数和属性的水平和范围

4.采用合适的DOE来设计实验方案

5.开展实验研究

6.分析实验数据,确定哪些工艺参数或物料属性是关键的

7.当一个工艺参数或物料属性发生实质性变化就能导致无法满足预期的关键质量属性时,该工艺参数或物料属性就是至关重要的

8.对于关键参数或属性,应限定可接受的范围(设计空间)。而对于非关键参数或属性,则可接受范围就是研究范围

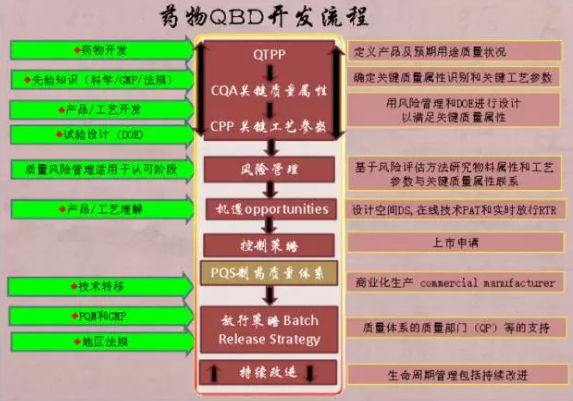

17.2 QBD理念贯穿于工艺开发全过程

工艺设计阶段

• 明确目标分子的质量要求

• 设计合理路线避免杂质的生成,保证原料药质量

• 选择合适的起始原料

• 减少对环境污染,降低生产成本

工艺确认阶段

• 明确关键工艺步骤和关键工艺参数

• 进行多变量分析,进行平行正交试验

• 确定参数可控制范围

• 建立物料及产品质量标准

工艺验证阶段

• 明确规模相关参数

• 进行规模放大试验,确定参数范围

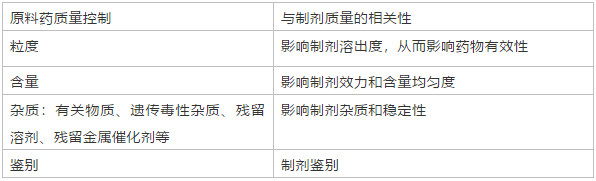

(1)明确目标分子的质量概况(终产品的质量控制目标):

纯度、杂质、异构体、遗传毒性杂质、残留溶剂、晶型、粒度等。

设定依据:

Ø 已上市同(类)产品质量控制,ICH指导原则,前期研发经验

Ø 根据制剂(最终上市的是制剂)质量控制要求,加强原料药质量控制

(2)工艺路线的设计和选择:

Ø 原料和试剂的有效来源

Ø 合成步骤的最少化

与产品的质量密切相关

Ø 可能工艺相关杂质分析(原料及中间体残留、副产物、金属催化剂、残留溶剂;通过路线选择和调节尽可能减少需控制的相关杂质)

Ø 试剂及中间体的遗传毒性分析(FDA及欧盟相关指导原则,遗传毒性杂质需控制在1.5ug/天的暴露量,限度较一般杂质严格很多,通过路线选择和调节尽可能避免具有遗传毒性试剂的使用和具有遗传毒性中间体的产生)

Ø 劳动防护及环境污染

Ø 手性中心的合理引入

Ø 收率和成本的最优化

确定整个生产工艺过程中的关键控制点及关键工艺参数

风险分析:进行风险评估确定关键步骤,定义潜在的关键工艺参数,并确定参数之间的相关性。

试验设计:进行多变量分析,确定设计空间或已证明的可接受范围。

控制策略:确定关键步骤、区分关键工艺参数(CPP)、重要工艺参数(KPP)和非关键工艺参数(NCPP);确定相关参数的控制范围。

从小试规模到中试规模再到商业化规模逐级放大过程中,根据放大效应,不断调整参数控制范围,以保证产品的合格率。

试验室规模——中试规模——试生产规模

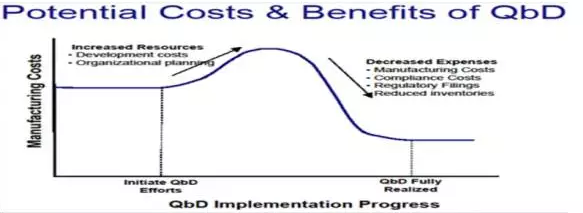

Ø 工艺参数与产品质量的相关性明确,可使关键工艺参数始终控制在可接受的范围内,提高产品质量合格的必然性,尽可能减少不合格产品的产生率。

Ø 根据参数相关性的分析,使工艺验证的目标性更加明确,减少大规模工艺验证的次数,得到理想结果。

Ø 可利用国外先进的软件和模型,对关键参数的变化进行预测,指导工艺放大研究,减少从试验室规模到商业化规模之间的逐级放大的次数,加快开发进程。

1. 好的产品设计将减少生产过程中的问题

2. 减少上市后的变更需要递交补充申请的数量—依靠过程和风险的理解和风险缓减

3. 有助于在不需监管部门审查的情况下应用高新技术来促进生产

4. 有助于减少整体制造成本—减少浪费

5. 有助于持续性地提高或改进产品和生产工艺

6. 有助于更好地了解原料药和辅料对生产的影响

文章来源:OurGMP

本网站刊载的所有内容,包括文字、图片、音频、视频、软件等,如非标注为“原创”,则相关版权归原作者所有,如原作者不愿意在本网站刊登相关内容,请及时通知本站,我们将第一时间予以删除。